Vous êtes constamment à la recherche de solutions pour améliorer votre entreprise ? Vous souhaitez optimiser votre productivité et éviter les problèmes récurrents ? Alors, la méthode des 5 M est faite pour vous ! Cette méthode d’analyse des causes et des effets vous permettra de trouver rapidement des solutions efficaces pour résoudre vos problèmes. Les 5 M représentent les différentes causes qui peuvent être à l’origine d’un problème : Matériel, Main-d’œuvre, Méthodes, Milieu et Mesure. Mais ce n’est pas tout ! Connaissez-vous également les 5 Pourquoi, les 7 M, la méthode 5S, les 5 p et les 5 sources de contamination ? Dans cet article, nous allons vous présenter ces différentes méthodes et vous expliquer comment les utiliser pour améliorer votre entreprise. Prêt à découvrir les clés de la réussite ? Suivez le guide !

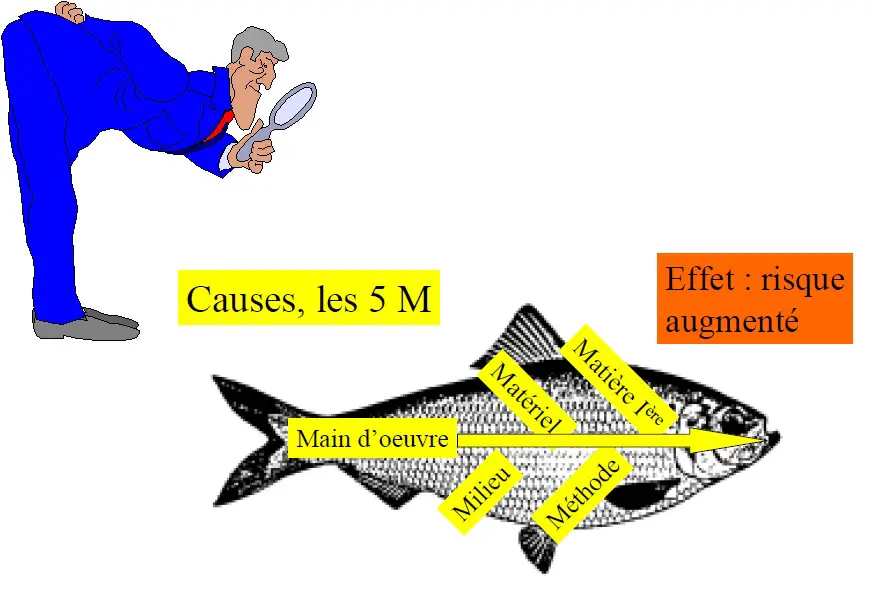

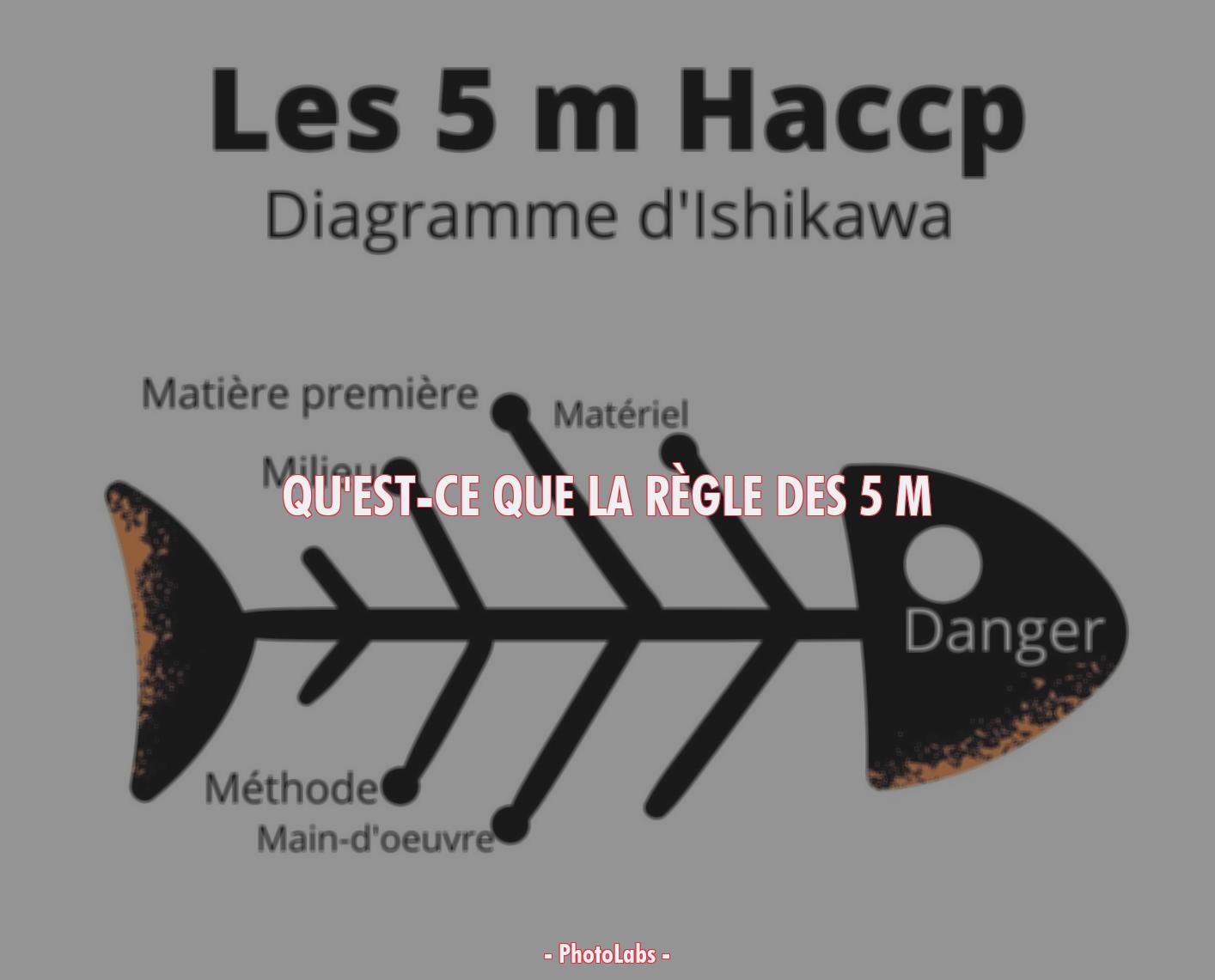

Qu’est-ce que la règle des 5 M ?

La règle des 5 M est une méthode d’analyse des causes d’un problème donné. Cette méthode prend la forme d’un schéma en forme de poisson, dans lequel les arêtes représentent les différentes causes du problème, tandis que la tête représente l’effet, l’objectif final. Cette méthode permet d’identifier les causes profondes d’un problème en remontant jusqu’à sa source. Les 5 M sont les cinq catégories de causes possibles : la main d’œuvre, la méthode, les matériaux, les machines et le milieu. En analysant chacune de ces catégories, il est possible d’identifier les causes du problème et de trouver des solutions pour le résoudre. Cette méthode est particulièrement utile dans les entreprises et les industries où la qualité est une priorité, car elle permet d’optimiser les processus et d’améliorer la qualité des produits ou services offerts.

Découvrez aussi Comment marche la règle de 3 ?

Quel sont les 5 Pourquoi ?

Les 5 Pourquoi sont un outil précieux dans la résolution de problèmes au sein d’une entreprise. En posant cinq questions successives commençant par « Pourquoi », cette méthode permet d’identifier les causes profondes d’un dysfonctionnement. Par exemple, si le chiffre d’affaires de votre entreprise baisse, vous pourriez vous poser la question : « Pourquoi notre chiffre d’affaires baisse-t-il ? ». Ensuite, vous pourriez poser la question : « Pourquoi nos clients n’achètent-ils plus nos produits ? ». En continuant à poser des questions de cette manière, vous pourrez finalement arriver à la cause profonde du problème.

Les 5 Pourquoi sont un excellent moyen d’approfondir la compréhension d’un problème et de découvrir les causes réelles de celui-ci. Cette méthode peut être utilisée dans de nombreux domaines d’activité, de la production à la vente en passant par la gestion des ressources humaines.

Il faut noter que les 5 Pourquoi ne sont pas une solution miracle pour résoudre tous les problèmes d’une entreprise. Cependant, cette méthode peut être très utile pour déterminer les causes profondes d’un problème et aider à prendre des décisions éclairées pour y remédier.

Enfin, il est important de souligner que les 5 Pourquoi doivent être utilisés avec soin et rigueur. Il est important de ne pas s’arrêter à la surface des choses et de creuser profondément pour découvrir les causes réelles d’un problème.

Quels sont les 7 M ?

La règle des 7M est un outil d’analyse qui permet de déterminer tous les facteurs de causalité liés à un problème donné. Les 7M représentent la Matière, le Milieu, le Matériel, les Méthodes, la Main d’oeuvre, le Management et les Moyens financiers.

La Matière se réfère aux matériaux utilisés dans le processus de production. Il est important de s’assurer que ces matériaux sont de qualité afin d’éviter tout défaut de production. Le Milieu représente les conditions environnementales dans lesquelles le processus de production est effectué. Il peut s’agir de la température, de l’humidité, de la pression, etc.

Le Matériel comprend les équipements et les machines utilisés pour produire les produits. Il est essentiel de s’assurer que ces équipements sont maintenus en bon état de fonctionnement pour éviter tout arrêt de production. Les Méthodes concernent les procédures et les instructions utilisées pour effectuer le travail.

La Main d’oeuvre se réfère aux personnes qui effectuent le travail. Il est important de s’assurer qu’elles ont les compétences et les connaissances nécessaires pour effectuer leur travail de manière efficace. Le Management comprend la façon dont l’entreprise est gérée. Il est important d’avoir une bonne gestion pour s’assurer que les processus de production sont efficaces.

Enfin, les Moyens financiers représentent les ressources financières disponibles pour l’entreprise. Il est important de s’assurer que ces ressources sont utilisées de manière efficace pour optimiser la production et les profits. En utilisant la règle des 7M, les entreprises peuvent identifier les problèmes et les améliorations potentielles dans chaque domaine pour améliorer leur processus de production.

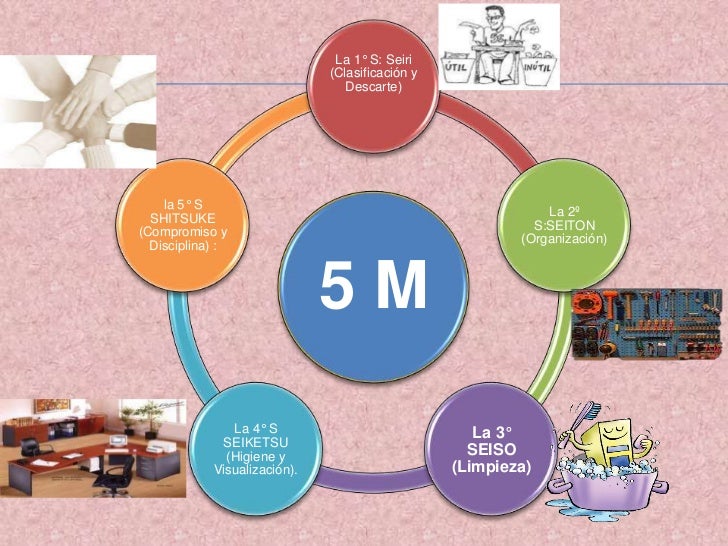

C’est quoi la méthode 5S ?

La méthode 5S est une technique de management qui vise à améliorer les conditions de travail en optimisant l’environnement de travail. Cette méthode repose sur 5 principes fondamentaux :

1. Seiri (Trier) : Il s’agit de trier et de classer tous les éléments présents dans l’espace de travail en fonction de leur utilité. Les éléments qui ne sont pas nécessaires doivent être éliminés afin de libérer de l’espace et de faciliter le travail.

2. Seiton (Ranger) : Cette étape consiste à organiser et à ranger les éléments utiles de manière efficace. Chaque élément doit être à sa place et facilement accessible. Cela permet de gagner du temps et d’être plus productif.

3. Seiso (Nettoyer) : Il est important de nettoyer régulièrement l’espace de travail pour le maintenir en bon état. Cette étape permet également de détecter les éventuels problèmes et de les résoudre rapidement.

4. Seiketsu (Normaliser) : Cette étape vise à instaurer une routine d’organisation et de nettoyage pour maintenir l’espace de travail en bon état. Il s’agit également de mettre en place des normes et des standards pour garantir une qualité constante.

5. Shitsuke (Discipline) : La dernière étape consiste à maintenir les 4S précédents de manière rigoureuse. Il est important que tous les membres de l’équipe respectent les normes et les standards pour que la méthode 5S soit efficace.

En appliquant la méthode 5S, les entreprises peuvent améliorer leur productivité, réduire les coûts et améliorer la sécurité au travail. Cependant, il est important de souligner que la méthode 5S doit être mise en place de manière progressive et impliquer l’ensemble des employés pour garantir son efficacité.

>> Plus d’astuces Quels sont les 7 M ?

C’est quoi les 5 p ?

La méthode des 5 P, également appelée « 5 Why », est une technique utilisée pour identifier rapidement les causes profondes d’un problème. Elle se révèle être un outil polyvalent et efficace pour résoudre les dysfonctionnements. Cette méthode consiste à poser la question « pourquoi » cinq fois de suite à chaque réponse obtenue, afin d’aboutir à l’origine du problème.

Par exemple, si un produit est défectueux, la première question serait : « Pourquoi le produit est-il défectueux ? ». La réponse pourrait être : « Parce qu’il y a un défaut de fabrication ». Ensuite, la deuxième question serait : « Pourquoi y a-t-il un défaut de fabrication ? ». La réponse pourrait être : « Parce que la machine utilisée est mal réglée ». Puis la troisième question serait : « Pourquoi la machine est-elle mal réglée ? ». La réponse pourrait être : « Parce que le technicien qui la répare n’a pas été formé ». Ainsi de suite, jusqu’à ce que la cause profonde du problème soit identifiée.

La méthode des 5 P est donc un outil précieux pour les entreprises qui souhaitent améliorer leur processus de production. Elle permet de déterminer rapidement les causes d’un dysfonctionnement et de mettre en place des actions correctives appropriées. Elle est également utile pour prévenir les problèmes futurs en identifiant les causes potentielles de manière proactive. En somme, la méthode des 5 P est un outil-couteau-suisse pour la résolution de problèmes.

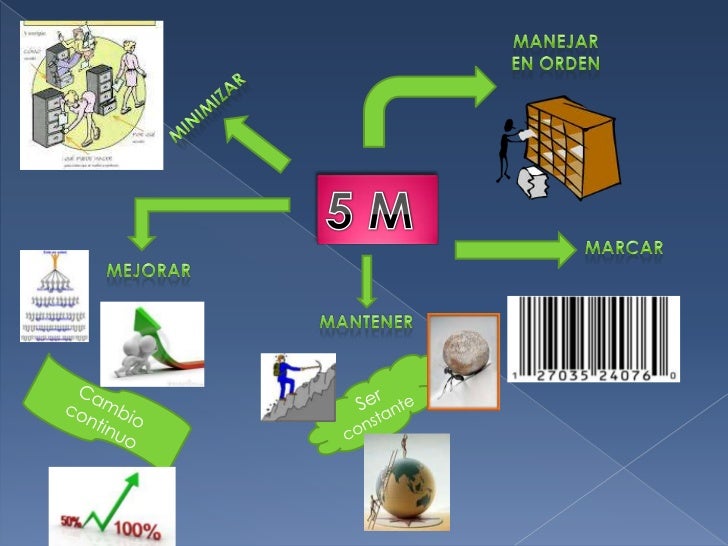

Comment utiliser les 5S ?

Les 5S est une méthode de gestion visuelle et de rangement qui vise à améliorer l’efficacité et la productivité d’un lieu de travail. Pour mettre en place cette méthode, il est nécessaire de suivre cinq étapes essentielles.

La première étape, appelée Seiri, consiste à désencombrer l’espace de travail en se débarrassant de tout ce qui est inutile, en triant les objets nécessaires et en les classant selon leur fréquence d’utilisation. Cette étape permet de libérer de l’espace, de faciliter l’accès aux outils et de réduire le temps de recherche.

La deuxième étape, Seiton, consiste à ranger les objets selon un ordre précis. Chaque objet doit avoir une place définie et facilement accessible pour éviter les pertes de temps et les erreurs. Cette étape permet de gagner en efficacité et en rapidité lors des tâches quotidiennes.

La troisième étape, Seiso, consiste à nettoyer l’espace de travail et les équipements régulièrement. Cette étape permet de maintenir l’espace de travail propre, d’éviter les contaminations et d’assurer un environnement sain pour les employés.

La quatrième étape, Seiketsu, consiste à maintenir en ordre en mettant en place des procédures pour maintenir les trois premières étapes. Cette étape permet de pérenniser les résultats obtenus et d’assurer une amélioration continue.

Enfin, la cinquième étape, Shitsuke, consiste à suivre et à faire évoluer la méthode 5S. Les employés doivent être formés à la méthode et encouragés à l’appliquer au quotidien. Cette étape permet de garantir une amélioration continue et de maintenir les standards de qualité élevés.

En somme, les 5S sont une méthode efficace pour améliorer la productivité et la qualité d’un lieu de travail. En suivant ces cinq étapes, vous pourrez créer un environnement de travail organisé, propre et efficient.

Quelles sont les 5 sources de contamination ?

Les 5 sources de contamination, également connues sous le nom des 5 M, sont des éléments clés à prendre en compte dans tout processus de production. La première source de contamination est la main-d’œuvre. En effet, les travailleurs peuvent être porteurs de germes et bactéries, et il est donc essentiel de sensibiliser le personnel aux bonnes pratiques d’hygiène.

La deuxième source de contamination est liée aux méthodes de travail. Les processus de production doivent être établis de manière à minimiser les risques de contamination et à garantir la qualité du produit final. Il est important de suivre des protocoles stricts pour éviter toute erreur humaine ou contamination croisée.

La troisième source de contamination est le milieu. Un environnement mal contrôlé peut être la cause de contaminations microbiologiques, chimiques ou physiques. Il est donc important de maintenir des conditions d’hygiène et de sécurité optimales dans l’ensemble des zones de production.

La quatrième source de contamination est liée au matériel. Les équipements tels que les machines, les ustensiles de cuisine ou encore les surfaces de travail doivent être régulièrement nettoyés et entretenus pour éviter toute contamination.

Enfin, la cinquième source de contamination est les matières premières. Les produits utilisés en amont du processus de production peuvent être porteurs de bactéries et de germes. Il est donc essentiel de sélectionner des matières premières de qualité et de les stocker dans des conditions optimales.

En somme, la connaissance et la maîtrise des 5 sources de contamination est une étape essentielle pour garantir la qualité et la sécurité des produits fabriqués. En intégrant ces éléments dans ses pratiques de production, une entreprise peut assurer une production de qualité et la satisfaction de ses clients.

Aller plus loin

Leave a Reply